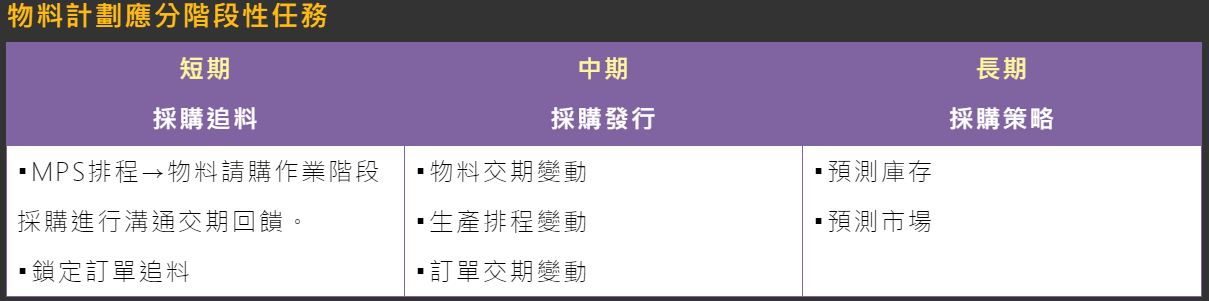

採購交期變動因素

變動因素分析:

內部因素

■客戶訂單變動

■廠商交期延誤

■廠商來料不良

外部因素

■料帳不一

■產能不足

■生產不良

■排程不準

解決方案說明

■調整交期筆數多必須要提供快速修正同時保留修正紀錄

■提供追料優先順序,以便決策生產順序

■管理80/20理論分析,先以關鍵料滿足生產排程

■採用大數據庫進行預測未來中長期庫存預估分析

■提供依訂單追料

■提供修正交期後影響那些訂單交其差異天數

■提供即時動態追料分析

解決方案說明

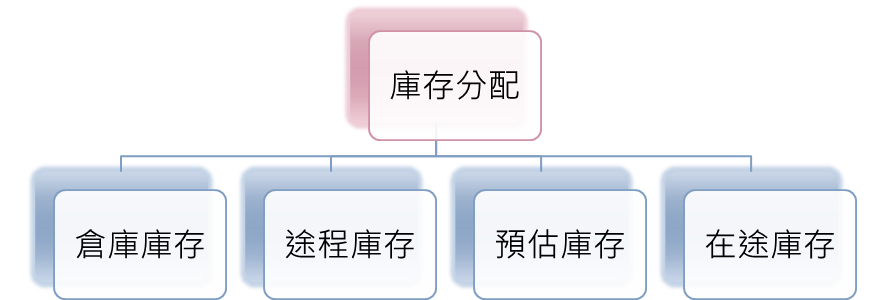

智能化庫存分配:

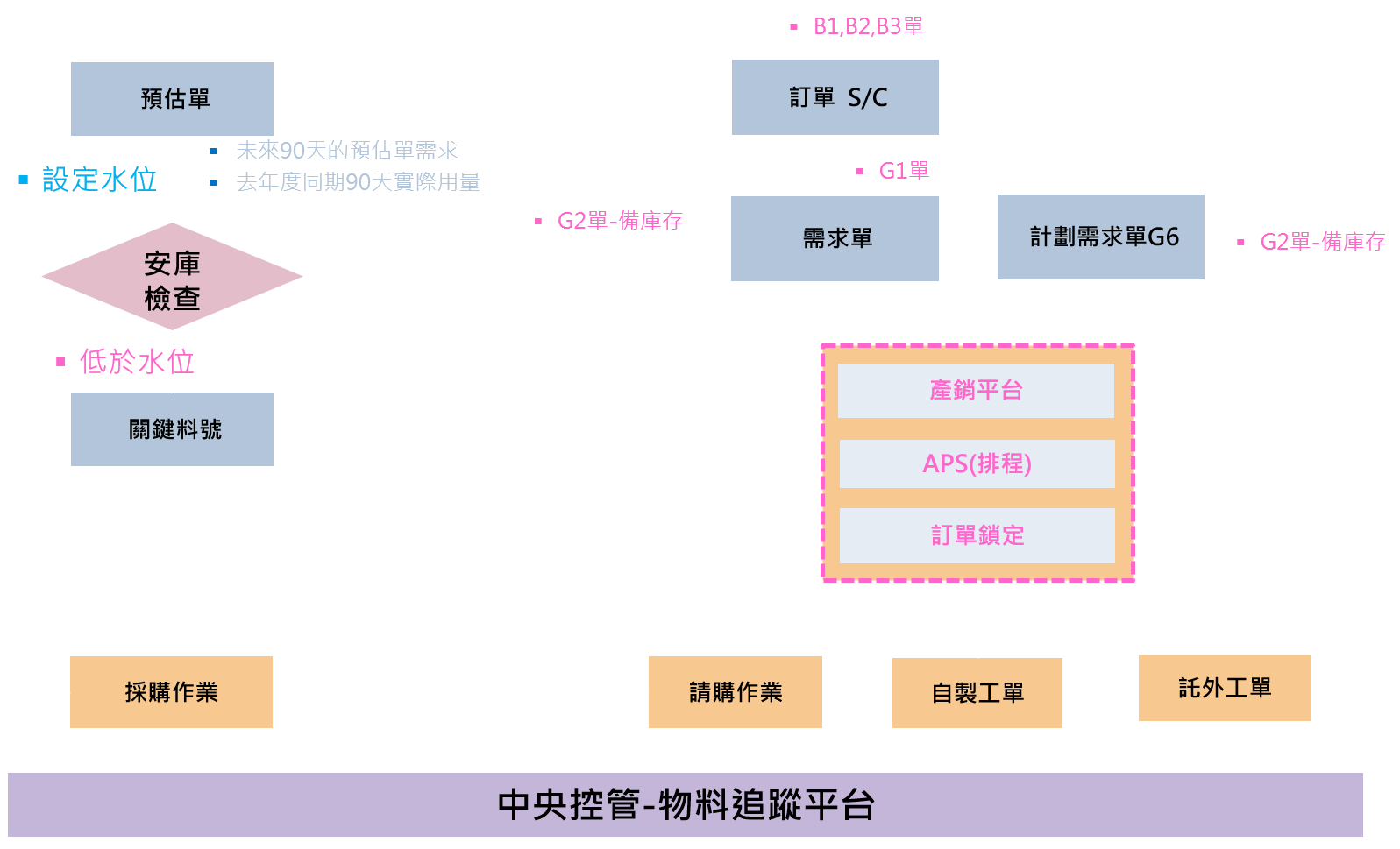

APS系統:可以依關鍵料進行重新排程

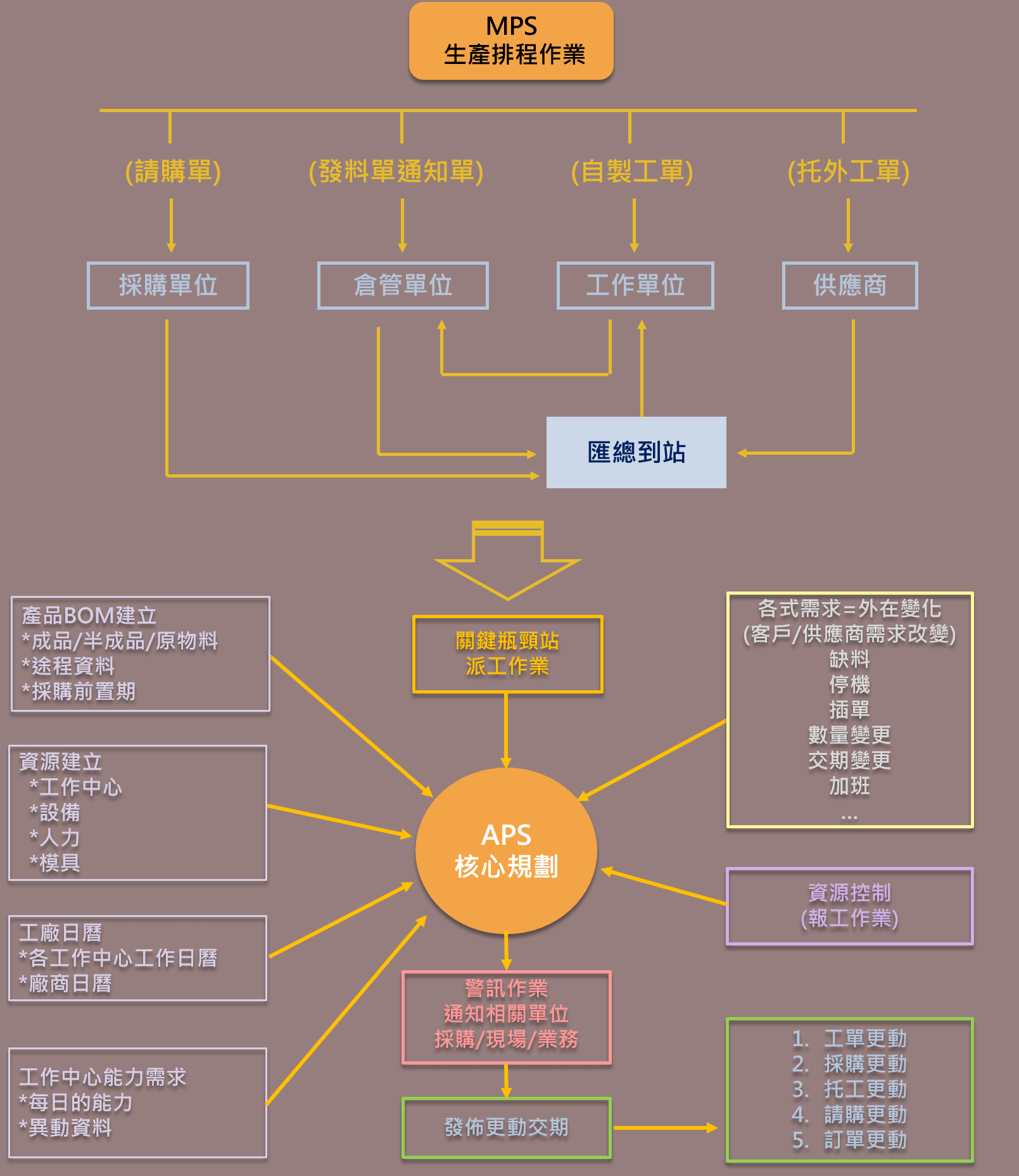

需求與供給流程

i-TEC ERP APS 計畫是PDCA的關鍵

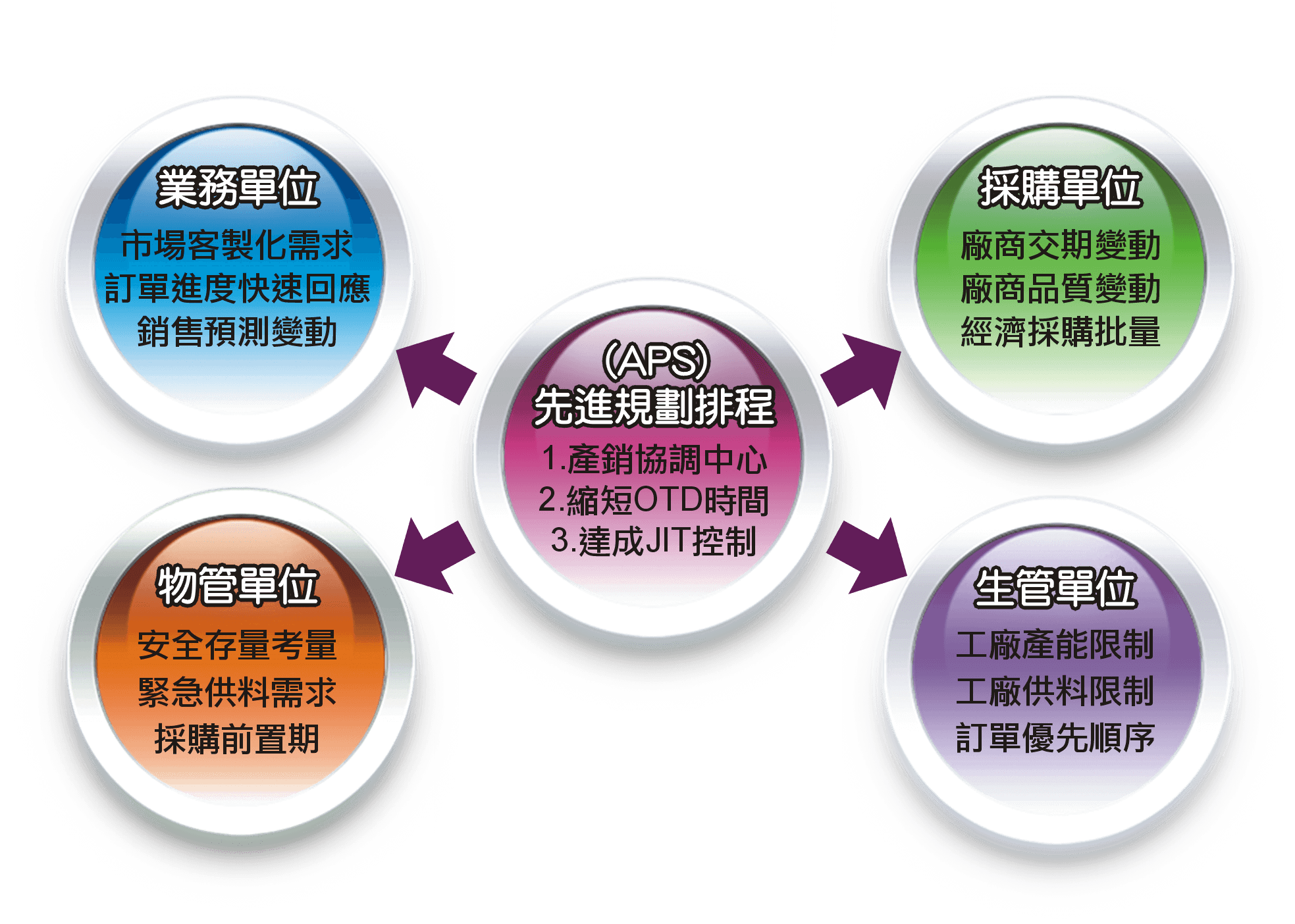

i-TEC ERP APS 成為部門溝通衝突的和事佬

•以先進演算法,在考量企業有限資源下處理「物料」與「產能」的供需平衡,提供最佳排程規劃,快速回應客戶詢單與交期(ATP/CTP),有效縮短接單至出貨 (OTD) 時間,降低生產及存貨成本,提升訂單達交率。

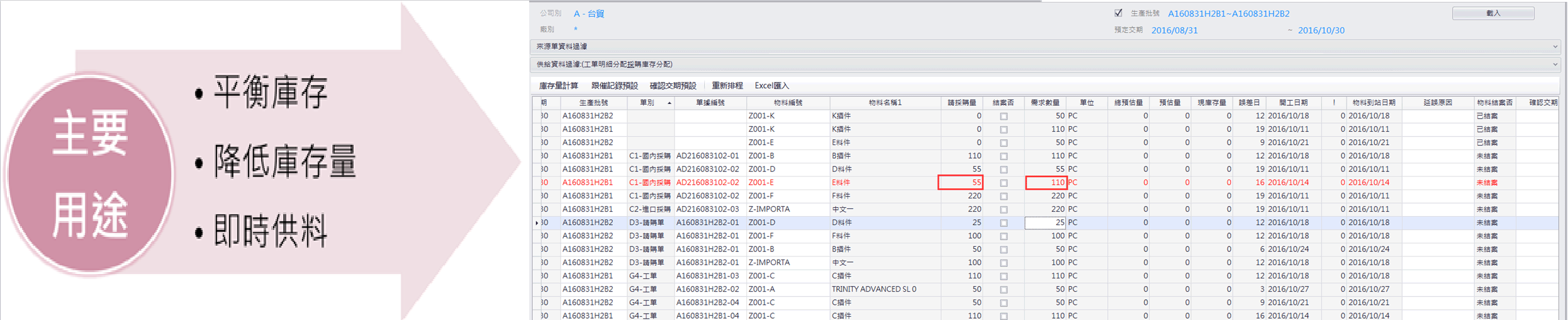

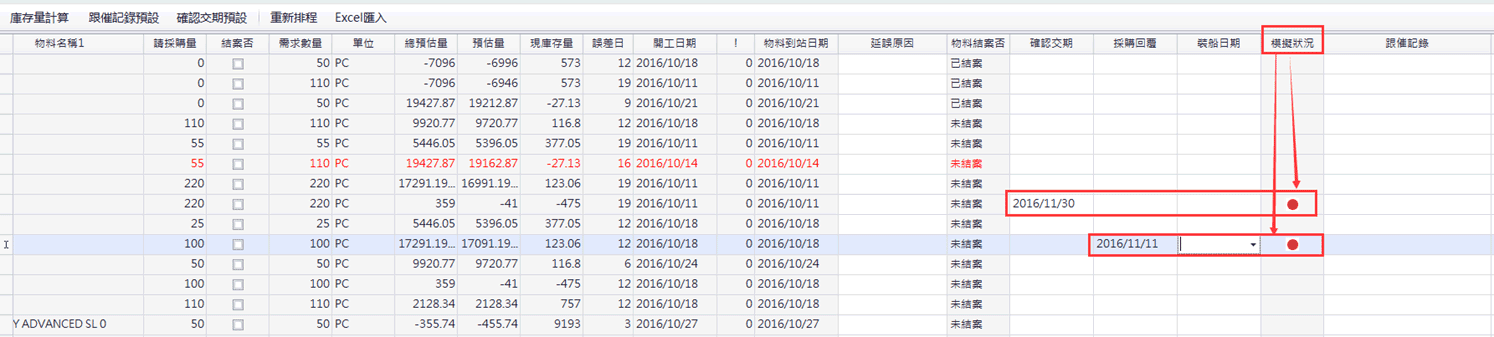

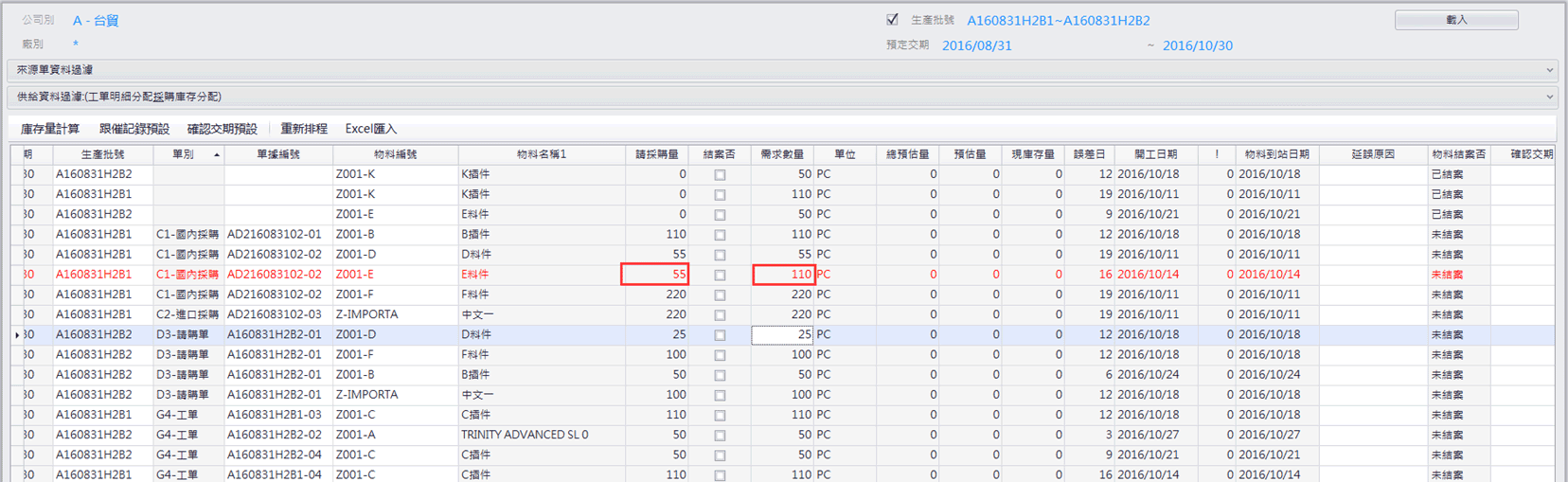

物料追蹤平台

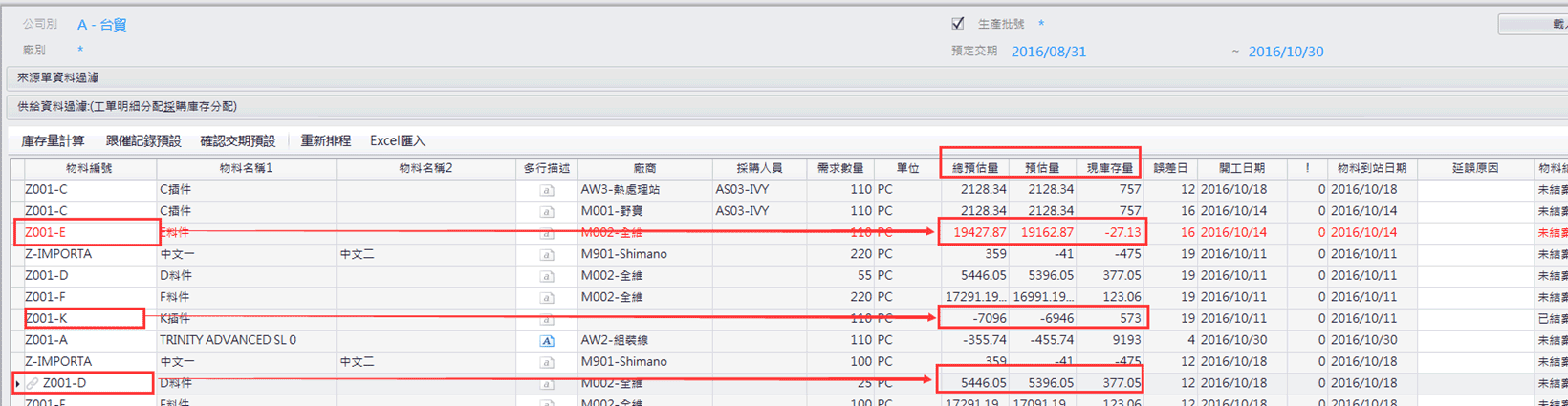

[!]驚嘆號為來不及供料提示

■紅字表示來不及

■負數表示不足天數

[誤差日]為客戶交期延誤提示

■紅字表示來不及

■負數表示不足天數

[模擬狀況]提供立即排程模擬

■紅字表示來不及

■可以用關鍵料進行排程模擬

■可以用最大交期進行排程模擬

針對物料的供給與需求是否為最佳化的庫存,進行料況分析。

[總預估量]供需平衡分析

物料的(總供給與總需求)多出的庫存為預估可用量。

[預估量]分析需求點預估庫存量

物料工單上的開工日(供給與需求)多出的庫存為開工日的預估可用量。

[現庫存量]及時庫存量

物料於倉庫現行可以看到的庫存多少,若真需要馬上插單時可以馬上判斷。

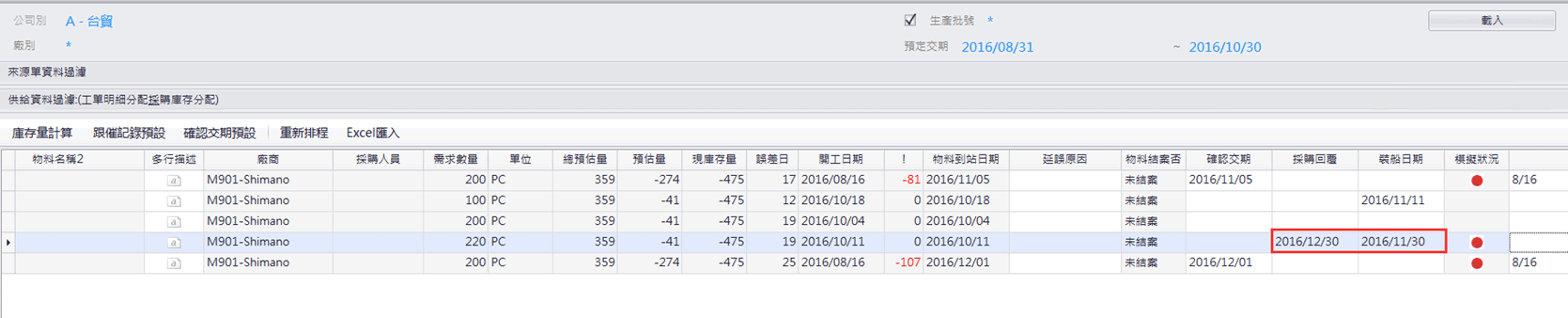

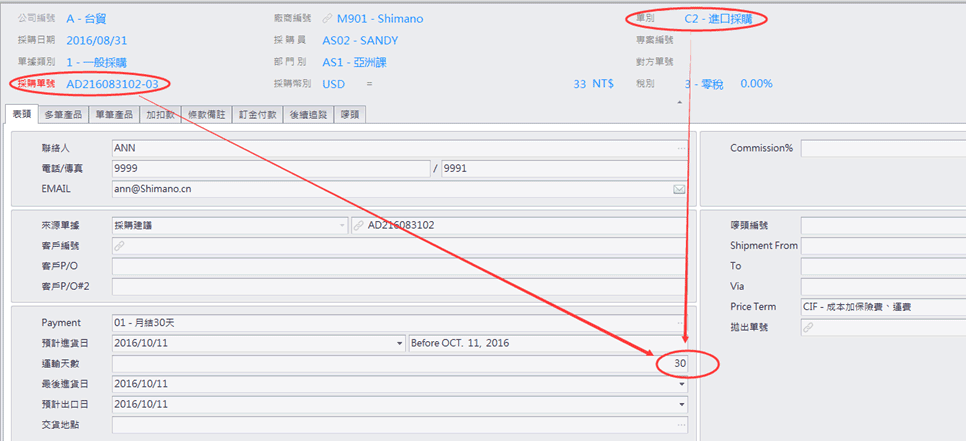

[進口採購]船期排定

■ [裝船日期],只有C2單別可以維護此欄位,當若裝船日期有值,則系統會更新到進口採購單的預計出口日。

■請判斷是否此採購單已經拋轉到另一加公司,當A公司的PO拋出單據到B公司為SC則SC已轉採購單。

■這時將裝船日期不用計算直接UPDATE到採購單上的(預計出口日)。

■當為C2單別在(裝船日期+下圖所示的運輸天數),自動計算出採購回覆。

與廠商談定好的交期可以透過EDI進行採購單上的交期確認及更新

[延誤原因]提升管理能力

■為何交期延誤必須要進行分類統計

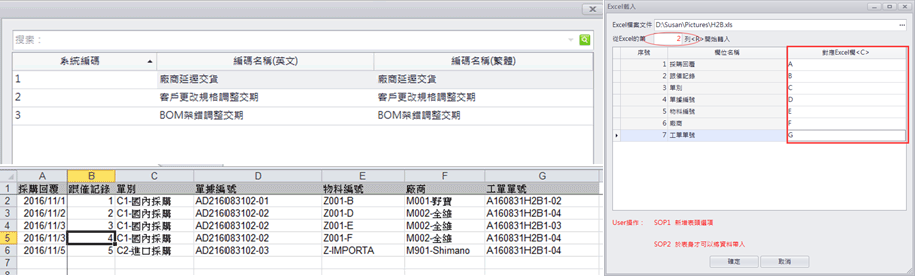

[Excel匯入]降低重複作業錯誤率

■格式的設定及更新的方式。

[供給與需求]不平衡提示

■當此工單的料件Z001-E,則請採購量需求量時應該,表示供給無法滿足需求會SHOW出紅字

■所以要去CHECK是否有領庫存或分配預估單的數量

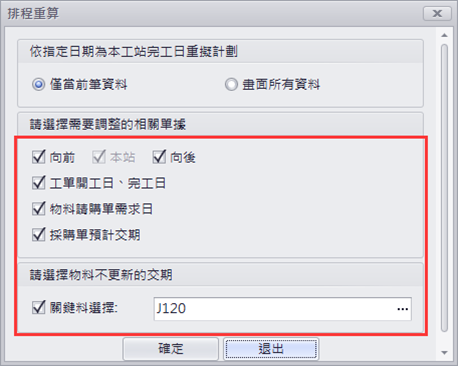

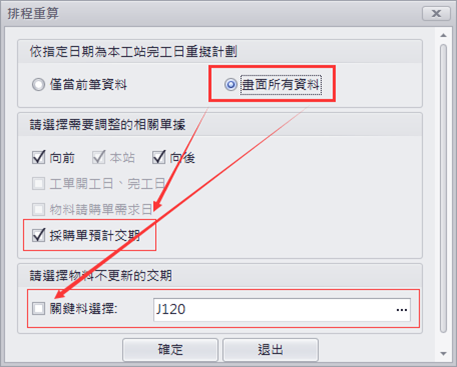

[重新排程]

以最大瓶頸物料交期重新排定最佳採購計劃會將有調動的物料都記錄

■在MPS推算時間會依據最大日期進行排程重算

■在派工作業則就依本站進行排程重算

■在訂單產銷平台依訂單的確定交期進行排程重算

■在物料追蹤有兩個方案:

(1)若是當前的資料就是抓最大日期進行排程推算後再更新

(2)若是所有資料就是針對確認交期及裝船日期欄位有值才進行更新排程

當選擇為[僅當前筆資料],排程計算方式用最大瓶頸進行排程更新

當選擇為[畫面所有資料],排程計算方式是用確認交期直接更新採購預計交期

關鍵料號當有選擇就是永遠不受其他排程的更動影響交期

此作業必須要有特殊權的人才可以進行操作

i-TEC ERP APS 一套內嵌於ERP的APS